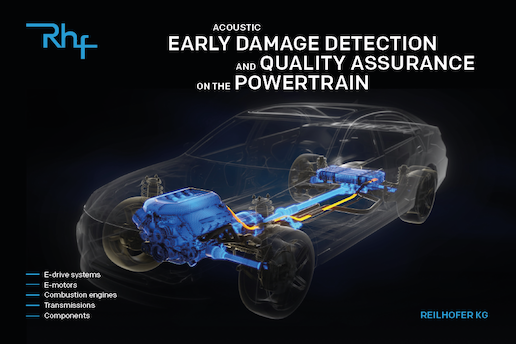

正確な聴覚

なぜ損傷の早期検出がそれほど重要なのか?

コンピューターシミュレーションや3Dプリンターという現代において、構成部品を機械的に試験することはさらに必要になってきています。というのは、シミュレーションを行うにもかかわらず、全てのコンポーネントの動作をあらかじめ計算することは不可能だからです。包括的な試験は構造の保護に対して絶え間なく続きます。その場合に弱い箇所を明らかにして絶え間なく改善します。

初期の損傷はどうですか?ベアリングの損傷が見つかりましたか?

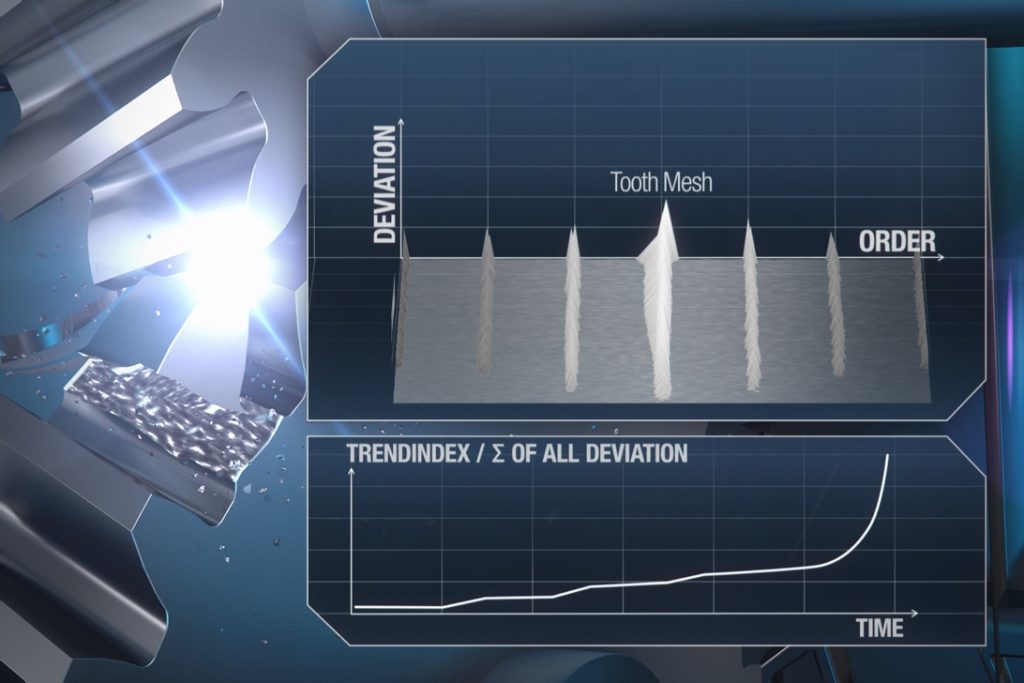

構造物媒介ノイズについて。健全なドライブが音を立てなければ、それはとても簡単でしょう。これには、構造に起因するノイズ全体を単純に監視するだけでは不十分です。 deltaANALYSER診断システムは、許可されたマシンノイズを禁止された損傷ノイズから分離する必要があります。これは非常に早い段階で発生する必要があり、損傷の放出が総ノイズの約1000分の1を占めます。 deltaANALYSERが最も弱いコンポーネントを識別できるように、損傷の早期検出は非常に重要です。その結果、欠陥のあるコンポーネントのみを変更でき、他のコンポーネントは損傷を受けません。損害が最初に始まった場所を述べることがもはや不可能である結果的または総損失は回避されます。正常なコンポーネントは、走行距離がすでに達成されている状態で、次のテスト実行で引き続き使用できます。専門的な早期損傷検出により、貴重な時間と開発予算が節約されます。

deltaANALYSERの5つの基本

短い償却期間

deltaANALYSERは試験時間を短くし、トータルの故障から被試験物を救い、試験から多くの情報を得ることができます。償却期間は平均で12か月よりも短くなります。

損傷の経過を知る

設計者はどの順番で損傷が実験において発生したかを知る必要があります。それに関して分解により満足のいく答えを得ることは大抵できません。deltaANALYSERの測定データの評価はここでソリューションを提供します:損傷の場所と正確な時間的順序を示します。

24時間7日間の監視

試験はdeltaANALYSERにより全自動で実施します。試験場所は24時間人の配置を減らし、最適に利用して稼働することができます。

テストベンチの高い利用

deltaANALYSERを使用することにより、テストベンチあたり効率を最大20%向上させることができます。事前に分かっている損傷を前もって示すことにより、次の被試験物を事前に準備することができるので、スタンドの時間を短くすることができます。

高い動的測定

Wüstenrallyeのシミュレーション、Formula 1のサーキット、ストリートサーキット、アウトバーン試験又は多サイクルプロファイルであろうと、deltaANALYSERは全ての種類の機能又は耐久試験に対して準備できています。もちろん純粋な静的試験も問題ありません。

最適なものをアドバイスします.

品質認証:ISO 9001

最適なプロセス管理による品質保証はISO 9001:2015認証によるものです。お客様にとってのメリット:始めからの完全な製品及びサービスの性能保証。

さらに知る

標準化されたエクスポートフォーマット

All in: 性能.

テーマに対して

2020年1月30日

New E-Mobility renews deltaANALYSER

With E-mobility car manufacturers are facing new tasks in development. The latest version of the deltaANALYSER v3 for early stage damage detection is meeting these challenges. We present the most important product innovations to you here.

さらに知る