stark. für schwachstellen.

Warum ist Schadensfrüherkennung so wichtig?

Trotz Computersimulation und 3D-Druckern ist es weiterhin notwendig, konstruierte Bauteile mechanisch zu testen. Denn eine Simulation macht es nicht möglich, das Verhalten aller Komponenten im Voraus zu berechnen. So ist ein umfassender Prüflauf für die Absicherung der Konstruktion unablässig. Dabei werden Schwachstellen aufgedeckt und stetig verbessert. In der Schadensfrüherkennung wird ein Schaden gleich von Beginn an detektiert. Somit kann allein das schadhafte Bauteil gewechselt werden, während die anderen Bauteile unbeschädigt bleiben. Folge- oder Totalschäden werden abgewendet, bei denen nicht mehr ersichtlich ist, wo ein Schaden ursprünglich begonnen hat. Durch die Schadensfrüherkennung können die unbeschädigten Bauteile im Versuchslauf mit der bereits erbrachten Laufleistung weiter genutzt werden. Folglich werden wertvolle Zeit und das Entwicklungsbudget geschont.

Wie funktioniert eine Schadensfrüherkennung richtig?

Wird ein E-Drive, Motor, Getriebe oder einzelne Komponenten auf dem Prüfstand getestet, werden häufig nur die wichtigsten Parameter wie z.B. Drehzahl, Drehmoment oder Druck überwacht, um eine korrekte Funktion des Prüflings zu ermitteln. Um Verschleißschäden zu detektieren, wird der Körperschall benötigt. Eine einfache Überwachung des Summenkörperschalls reicht dabei nicht aus, denn der Prüfling erzeugt auch ohne Verschleiß ein Geräusch. Der deltaANALYSER kann die normal erzeugten Geräusche von den schadensbedingten Geräuschen frühzeitig unterscheiden und die Schwachstellen rechtzeitig aufdecken. Dabei diagnostiziert der deltaANALYSER, an welchem Bauteil sich ein beginnender Schaden zeigt.

Welche Messmethoden gibt es?

Eine der häufigsten Methoden, um den Körperschall zu messen, ist die Montage von Beschleunigungssensoren direkt auf dem Prüfling. Die besten Ergebnisse werden erzielt, wenn die Sensoren verschraubt sind. Magnetische Anbringung oder ein Verkleben der Sensoren sind alternative Montageoptionen. Wir raten davon ab, einen Sensor aufzupressen oder mit einer Feder anzupressen. Berührungsloses Messen mit einem Laservibrometer ist eine weitere Alternative, ist jedoch finanziell ein großer Unterschied. Auf Grund der höheren Kosten, wird diese Methode im Bereich der Dauerläufer nicht eingesetzt. Vollkommen ungeeignet sind Mikrofone für eine Schadensfrüherkennung. Sie werden meistens nur für die Hörbarkeit des Sounds vom Prüfling außerhalb des Prüfstands genutzt.

Wie viele Körperschallsensoren werden benötigt?

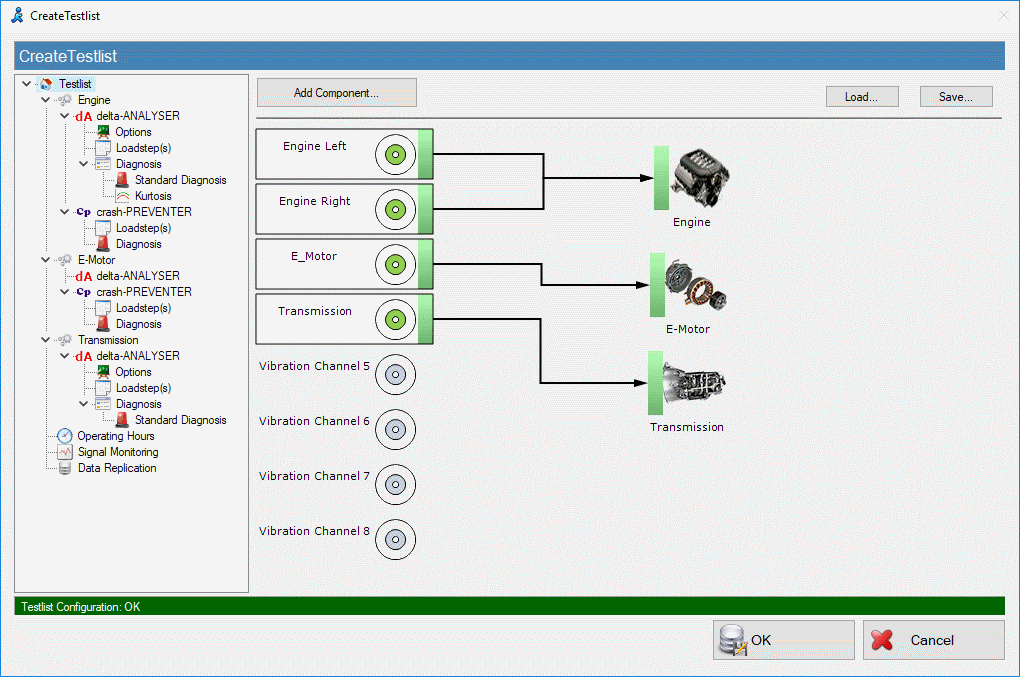

Abhängig von der Messsituation können bis zu acht Körperschallsensoren eingesetzt werden. In der Regel wird pro Prüfling ein Sensor genutzt. Bei einem kompletten Antriebsstrang bestehend aus Verbrenner, Getriebe, E-Motor, Verteilergetriebe und Hinterachse werden zum Beispiel fünf Sensoren benötigt. Falls der Verbrennungsmotor mehr als fünf Zylinder hat, können auch zusätzliche Sensoren am Verbrennungsmotor angebracht sein.

Können unterschiedliche Prüflinge gleichzeitig getestet werden?

Ja. Bei einem Test des kompletten Antriebstrangs ist es möglich, die unterschiedlichen Prüflinge einzeln zu bewerten. Dabei kann die Überwachungsfunktion auf die jeweilige Komponente abgestimmt werden, sodass effizient und umfassend überwacht werden kann.

Können Sie die Rohdaten exportieren und mit einem externen Programm nachbearbeiten?

Der deltaANALYSER beherrscht die Echtzeitmessung mit Echtzeitberechnung oder die Echtzeitmessung mit dem Resampling Verfahren. Bei der Resampling Methode werden die Rohdaten, wenn gewünscht, in ein ASAM ATFX File-Format geschrieben, sodass auch Nachberechnungen in einem externen Programm durchgeführt werden können.

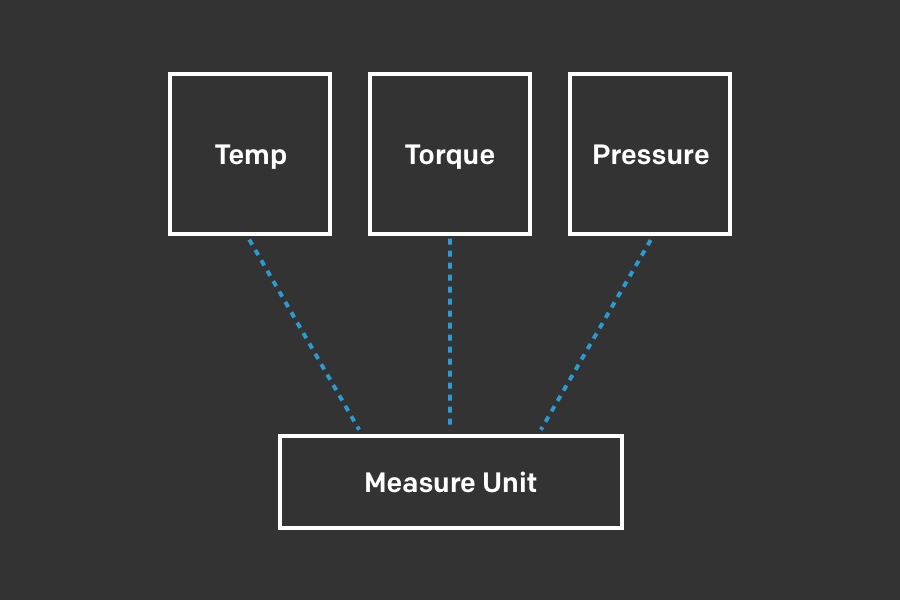

Was wird für eine aussagekräftige Messung zusätzlich benötigt?

Zu den Körperschallsignalen wird die Drehzahl benötigt, um eine Ordnungsanalyse durchzuführen. Je mehr Signale zugeführt werden (z.B. Drehmoment, Druck, Temperatur etc.), desto genauer wird die Analyse über den Zustand des Prüflings.

Warum ist eine Ordnungsanalyse notwendig?

Die Ordnungsanalyse ist das beste Tool für eine drehzahlunabhängige Körperschallanalyse. Wenn sich die Drehzahl ändert, bleiben die Ordnungen an derselben Stelle. Nur die Amplitudenhöhen (z.B. m/s² / g / mV) ändern sich. Damit ist gewährleistet, dass enge Toleranzen gesetzt werden können, sodass auch kleinste Veränderungen sichtbar werden.

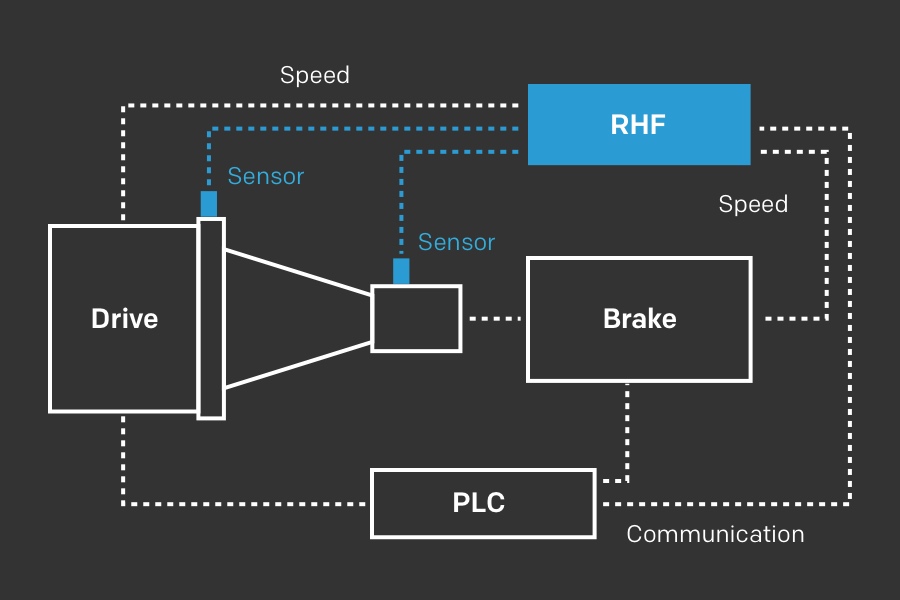

Wie stellen wir eine genaue Drehzahl für die Ordnungsanalyse sicher?

Eine sehr genaue Drehzahl ist nötig, um eine saubere und exakte Ordnungsanalyse durchzuführen. Für diese besondere Herausforderung ist die speedBOX immer Bestandteil des deltaANALYSER. Sie kann aus allen möglichen Signalformen ein sauberes TTL Signal erzeugen. Sie ist galvanisch getrennt von den Prüfstands-Prüflingssignalen zum deltaANALYSER. Dabei sind verschiedene Konfigurationen möglich. Vom Allrad bis zu Motoren ist alles möglich. Die speedBOX hat einen zweiten Ausgang, der unter anderem den Prüfstand oder eine andere Messtechnik bedienen kann.

mehr über speedBOX

Reicht ein Verfahren?

Nein. Es werden verschiedene Verfahren benötigt, um alle Fehler zu detektieren. Die Ordnungsanalyse ist dabei nur ein Punkt der Schadensfrüherkennung. Im deltaANALYSER sind 9 unterschiedliche Verfahren enthalten, die auf Körperschall basieren. Bei E-Drive, E-Motoren oder auch Getrieben kommen teilweise andere Verfahren zum Einsatz, als bei Verbrennungsmotoren. Zum Beispiel ist es nur bei einem Motor sinnvoll, eine 720° Analyse durchzuführen.

Es hat sich etwas am Prüfling verändert, was nun?

Während des Dauerlaufs werden sich Veränderungen am Prüfling zeigen. Diese Veränderungen sind im Ordnungsbereich zu sehen. Damit eine Bauteilzuordnung erfolgen kann, hat die Reilhofer KG den einzigartigen Reilhofer Order Calculator (ROC) programmiert. Mit diesem Programm ist es möglich, die Prüflinge schnell und schematisch nachzubauen. Der ROC kann alle erdenklichen Antriebsstränge in sehr kurzer Zeit nachbilden und die körperschallerzeugten Ordnungen ausrechnen. Dabei deckt der ROC die klassischen Getriebe, Motoren sowie auch E-Drive und komplette Antriebsstränge ab.

mehr über ROC

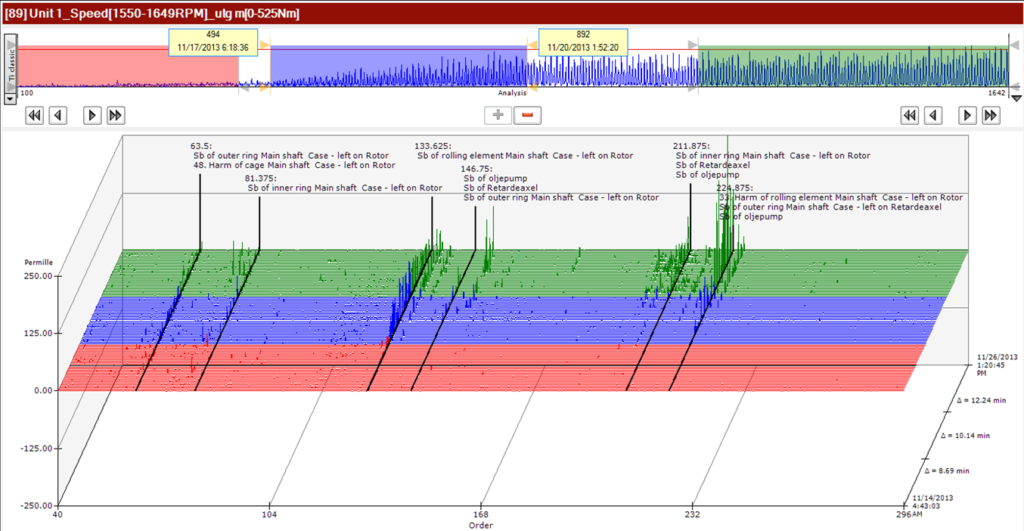

Wie erfolgt die Bauteilzuordnung?

Wenn das ROC Modell erstellt ist, wird dieses Modell in die Auswertung geladen. Im Wasserfalldiagramm, dem Änderungsspektrum im Zeitverlauf, werden die Veränderungen samt Bauteilberechnung dargestellt. Damit ist es während des Prüflaufs schon möglich, das schadhafte Bauteil zu identifizieren, sodass es bei Bedarf rechtzeitig gewechselt werden kann.

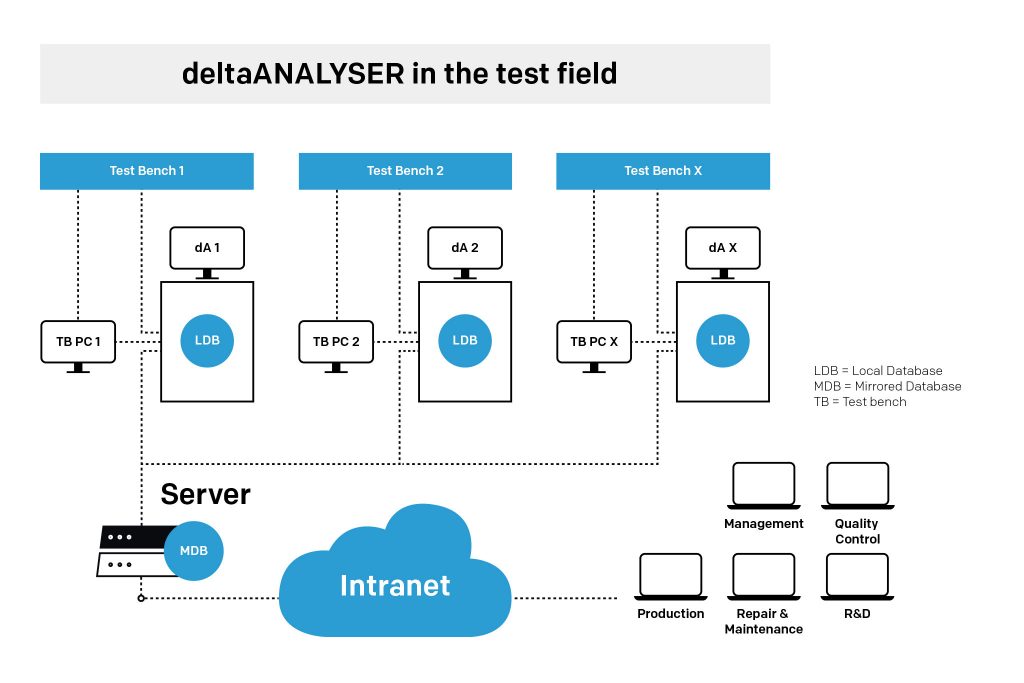

Muss ein Mitarbeiter für die Datenauswertung stets neben dem Prüfstand stehen?

Nein. Der deltaANALYSER repliziert die gespeicherten Daten über eine Netzwerkverbindung auf einen Server und ermöglicht so die Online-Datenauswertung vom Büroarbeitsplatz aus. Die Speicherung auf einen Server hat außerdem den Vorteil, dass die Daten zusätzlich zum Messgerät gesichert werden.

Was passiert, wenn spontan etwas bricht?

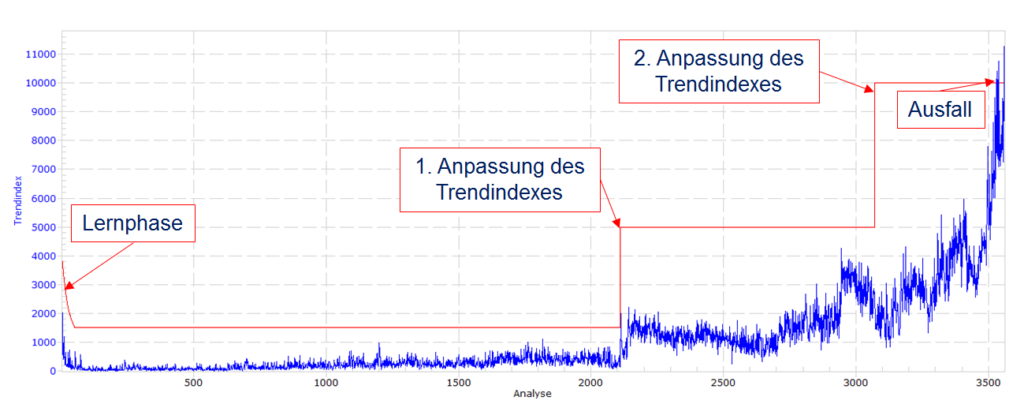

Ein fester Bestandteil des deltaANALYSER ist der CrashPREVENTER. Dieses Analysetool überwacht den Summenkörperschall für spontane Brüche oder Risse (z.B. Steuerkettenriss), sodass in einem solchen Fall umgehend ein Signal zum Abschalten an den Prüfstand gegeben wird. Mit dem CrashPREVENTER wird auch der komplette Prüflauf in einer Grafik abgebildet. Dabei ist nicht nur der Summenkörperschall zu sehen, sondern auch alle Signale, die der deltaANALYSER erhält.

Wie erfolgt die Integration in Prüfstände?

Der deltaANALYSER ist leicht in vorhandene Prüfstände zu integrieren. Dabei können verschiedene BUS Systeme (z.B. ProfiBUS, CAN, ProfiNET, Ethercat, ModBUS) zur Kommunikation zwischen PST und deltaANALYSER genutzt werden. Auch ältere Prüfstände, die keine BUS-Anbindungen haben, können über analoge oder digitale Anschlüsse verbunden werden. Der Körperschallsensor wird mit einem mitgelieferten Kabel direkt angeschlossen. Die Messeinheit und der Industrie-PC sind 19 Zoll-Einschübe und können in vorhandene Racks eingebaut werden. Alternativ liefern wir auch ein mobiles Rack, in dem die Einschübe Platz finden.

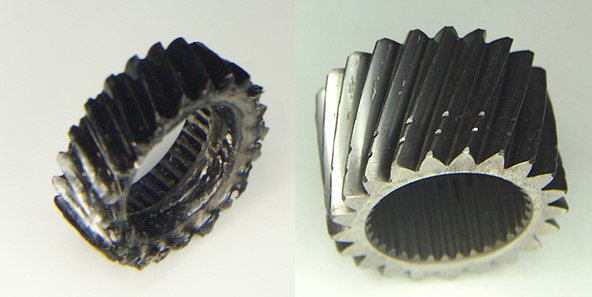

Anwendungsfall Zahnfußbruch im Getriebe

Anwendungsfall Lagerschaden im E-Drive

Anwendungsfall Ölpumpenschaden im Verbrennungsmotor

Bestens beraten.

Broschüre

Laden Sie sich die Broschüre zum deltaANALYSER herunter und erfahren Sie alles im Detail.

PDF download

im Browser öffnen

Wir beraten Sie gerne

Ihr maximaler Kundennutzen steht stets im Mittelpunkt unserer Leistungen.

jetzt kontaktieren

Zertifizierte Qualität: ISO 9001

Gesicherte Qualität durch optimales Prozessmanagement laut ISO 9001:2015 Zertifizierung. Ihr Vorteil: perfekte Produkt- und Dienstleistungsqualität von Anfang an.

mehr erfahren