预见性维护

数字化时代的早期损伤检测、时刻在线

常见问题

尽管有最新的计算机动画和 3D 打印技术,但对设计部件进行机械测试仍然不可或缺。只有通过实际测试,才能及早发现薄弱环节,确保生产质量。我们的全面测试运行可识别潜在风险并进行持续优化--实现可靠的设计和最大的安全性

我们的早期损坏检测使您能够立即识别损坏 - 只需更换受影响的部件,而其余部件则不会损坏。这样可以防止间接损坏或全面损坏,并可随时关注问题的根源。对您来说,这意味着:继续使用未损坏的部件,节省大量时间和成本,以及安全高效的运行。

在测试电子驱动装置、电机、齿轮箱或单个组件时,通常只监测最重要的参数,如速度、扭矩或压力,以确保测试对象正常运行。然而,为了检测磨损损坏情况,有必要对结构噪声进行监测。仅仅监测总的结构噪声是不够的,因为即使没有磨损,测试样本也会产生噪声。

delta-ANALYSER 可以在早期阶段区分正常工作噪声和与损坏相关的信号,并及时发现薄弱点。通过精确诊断,它可以准确显示哪个部件开始损坏。

测量结构噪声最常用的方法是将加速度计直接安装在测试样本上,最好用螺钉固定,以获得最佳效果。另外,也可以用磁力或胶粘的方式安装加速度计,但我们建议您避免用弹簧按压或压紧加速度计。对于非接触式解决方案,也可以使用激光测振仪进行测量,但由于激光测振仪较为昂贵,很少用于耐久性跑步机。另一方面,麦克风很难用于早期损坏检测,但有时也用于检测试验台外的可听度。

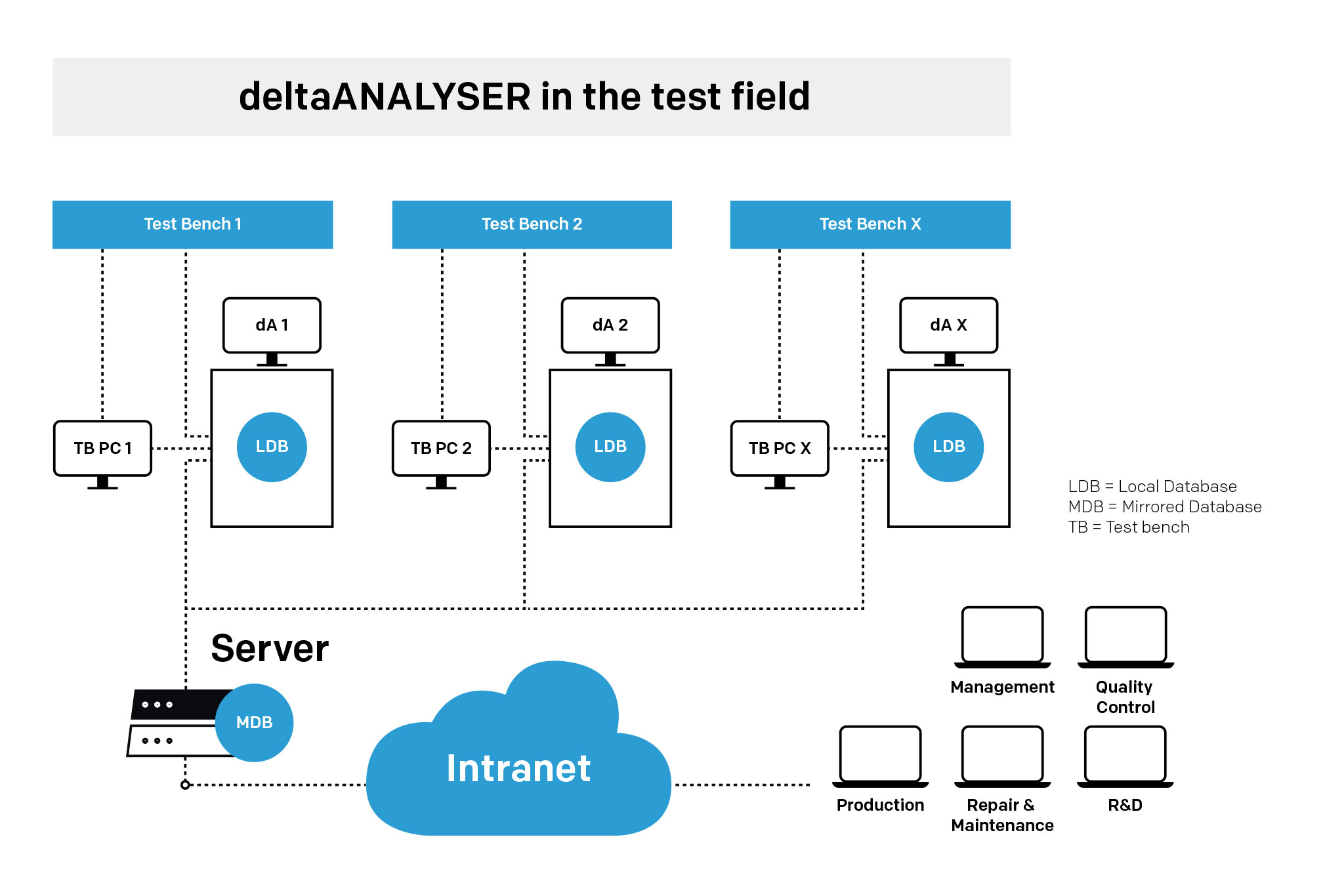

根据测量情况,最多可使用 12 个结构声传感器。通常情况下,每个测试样本使用一个传感器。例如,由内燃机、变速箱、电动机、分动箱和后轴组成的完整动力总成需要五个传感器。如果内燃机的气缸数超过五个,则可在发动机上安装额外的传感器。

在测试整个动力传动系统时,可以对个别部件进行专门评估。我们的监测功能可针对每个组件进行定制,从而实现高效、精确和全面的监测,不会遗漏任何细节。

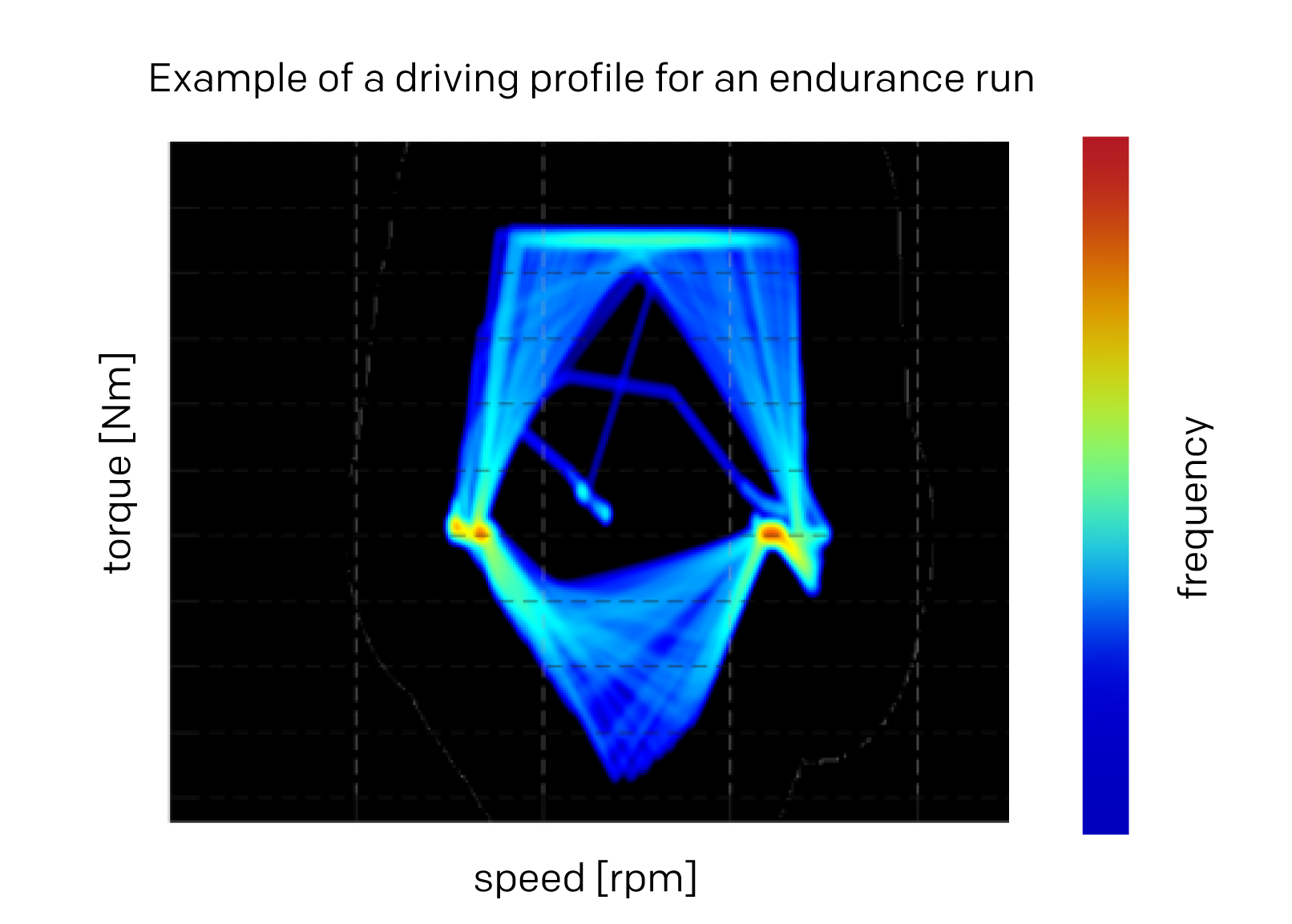

阶次分析是分析与速度无关的结构噪声的最佳工具。当速度发生变化时,阶次保持不变,只有振幅水平(例如 m/s²、g、mV 或 dB)发生变化。这样就可以设置较小的公差,即使是最微小的变化也清晰可见。

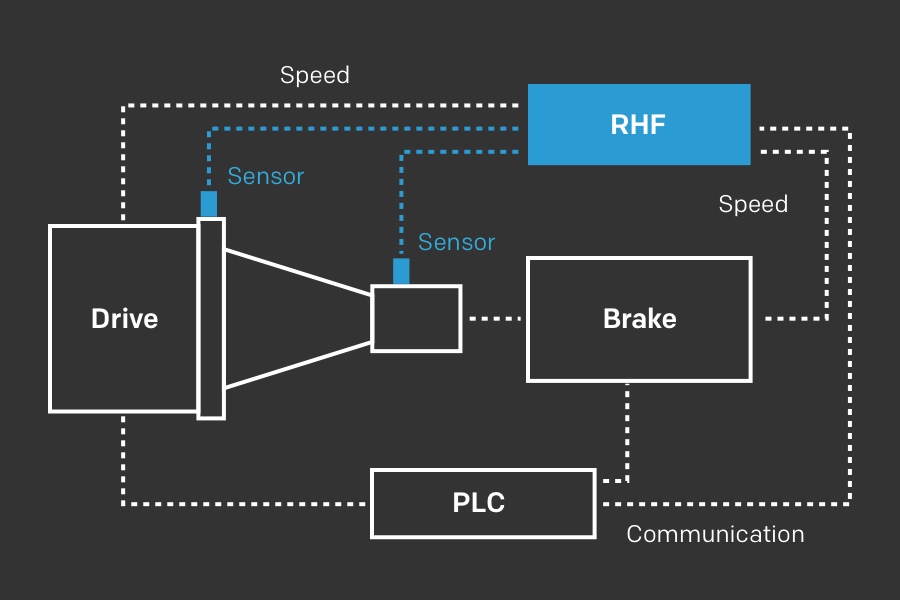

精确的转速是可靠、准确的订单分析的基础。因此,带有四个速度输入端的速度卡是 delta-ANALYSER 不可分割的一部分。它可将各种信号形式转换为干净的 TTL 信号,并与测试台信号电隔离,以防止干扰。delta-ANALYSER 提供灵活的配置选项,适用于从全轮驱动到内燃机的各种应用。它还可以扩展到多达八个速度信号,以涵盖完整的混合动力驱动系统,从而在各种应用中实现最高精度。

要在早期识别所有故障,需要采用多种方法。阶次分析只是全面早期损坏检测的一部分。delta-ANALYSER 集成了九种不同的结构声学方法,这些方法专门适用于相应的组件。与内燃机相比,电子驱动、电子马达或齿轮箱有时使用不同的方法。例如,720° 分析只适用于电机,这就是我们如何确保在每种应用中进行精确和准确的故障诊断的方法。

在耐久试验过程中,可以在阶次范围内识别试样的变化。Reilhofer KG 开发了独特的 Reilhofer 订单计算器 (ROC),用于快速精确地分配组件。通过该程序可以快速、示意性地复制测试样本。ROC 可在最短时间内创建所有可想象的传动系统,并计算结构噪声产生的阶次。它涵盖了传统的齿轮箱和电机,以及电子驱动和完整的驱动系统,可进行高效的故障分析。

跳转到 ROC

delta-ANALYSER 可在测试过程中自动生成详细报告,其中包括所有重要变化和部件识别。所有相关的 KPI 都会被考虑在内,不会超出任何限值。周期性报告也可自动生成,例如每天或特定运行时间后。在发生警报时,自动生成的报告可确保立即通知相关负责人,从而实现主动监控和快速反应。

除了订单分析之外,我们还采用了其他时间信号方法,以确保在紧急情况下快速停机。这些专业方法可监测结构声,以发现自发断裂或裂纹,例如同步链裂纹。如果检测到直接危险,则会立即向试验台发送停机信号,以确保试验期间的最大安全性。

最佳建议

可供下载的我们的手册

下载deltaANALYSER手册,详细了解一切信息。

PDF 下载认证质量:ISO 9001

依据 ISO 9001:2015 认证,通过优化的流程管理确保品质。为您带来的优势:从一开始就享有完美的产品和服务质量。

标准化导出格式:ASAM 成员